行业目录

行业目录

微信扫码

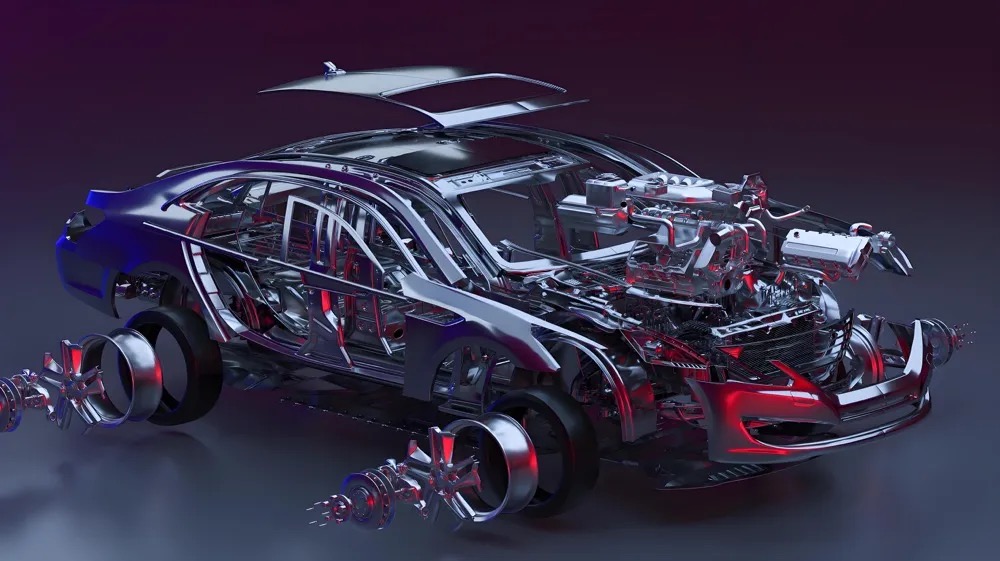

在新能源汽车渗透率突破 50% 的行业拐点上,“轻量化” 已从 “技术优化项” 升级为 “生存必备项”。对新能源汽车而言,轻量化不是简单的 “减重”,而是破解 “续航焦虑、能耗控制、安全保障、政策合规” 四大核心矛盾的关键钥匙。扎根武汉城市圈的湖北亨威铝业,正以全产业链铝材解决方案,深度参与这场决定新能源汽车竞争力的轻量化革命。

一、生存刚需:轻量化

新能源汽车的底层技术特性,决定了轻量化的战略意义远超传统燃油车。电池作为核心动力源,其重量占整车的25%-40%(传统燃油车发动机重量占比仅15%-20%),中汽协数据显示,2024年新能源汽车平均电池重量较2020年增加15%,直接导致“续航提升难、能耗效率低”的行业痛点。而轻量化正是破解这一矛盾的核心路径:行业共识显示,车身重量每降低10%,续航里程可提升5%-8%,能耗降低6%-8%,这意味着一辆续航500km的车型,通过轻量化优化可轻松突破550km,直接缓解用户的续航焦虑。

从安全维度看,新能源汽车对“轻量化+高强度”的需求更为迫切。电池Pack的刚性保护、车身碰撞的能量吸收、极端工况下的结构稳定性,都需要材料在“减重”的同时保持“强度不减”。例如,电池包端板若采用传统钢材,重量大且易腐蚀;而改用高强度铝合金后,重量可降低30%以上,同时抗冲击性能提升20%,完美适配电池安全的核心要求。

在政策层面,“双碳”战略进一步强化轻量化的必要性。工信部《新能源汽车产业发展规划(2021-2035年)》明确要求,2025年纯电动乘用车平均能耗降至11.0kWh/100km,而轻量化是实现这一目标的核心手段——每降低100kg车身重量,百公里能耗可减少0.8-1.0kWh。这种“政策驱动+市场需求”的双重压力,让轻量化成为所有主机厂的战略优先级,也推动铝材等轻量化材料需求爆发:中国有色金属工业网数据显示,2024年全球新能源汽车铝材需求量达382万吨,同比增长35%,其中电池Pack用铝占比超40%。

二、破局:全链硬核

在“轻量化=材料性能+工艺精度”的行业逻辑下,亨威铝业构建的“熔铸—挤压—深加工—检测”全链条体系,成为支撑新能源汽车轻量化需求的核心底气。

从源头保障材料性能,是轻量化的基础。公司年产5万吨铝/镁合金铸棒生产线采用“双层过滤+井管式过滤”系统,配合在线热剥皮工艺减少表面缺陷,可将铝液杂质粒径控制在极低水平;铝棒均质炉通过内应力消除技术,进一步降低材料偏析、提升塑性,让铝材在减重的同时保持高强度——这种工艺让6系铝合金抗拉强度稳定在260MPa以上,完美适配电池包端板、车身防撞梁等“高强度+轻量化”核心部件需求。

精准匹配场景的挤压与深加工能力,让轻量化从“材料特性”转化为“产品价值”。布局的4500T、2500T等系列挤压生产线,可生产1-8系全牌号铝合金,其中大吨位设备占比30%(高于行业20%),能精准成型电池Pack托盘等大型复杂结构件,较传统分体焊接设计减重15%;3台大型数控搅拌摩擦焊设备则实现了“焊接强度达母材90%”的高精度连接,避免了传统焊接导致的重量增加与强度损失。

全流程质控团队为轻量化落地保驾护航。400余名员工中,30余人的技术团队专注轻量化材料研发(如7系铝合金成分优化),40余人的质量团队全程把控“减重不降质”,10余人的项目开发部深度对接主机厂的轻量化目标——这种“研发+质控+生产”的人员结构,支撑起从“材料创新”到“批量交付”的全链条能力。

三、场景制胜:精准破局

亨威铝业的产品布局,精准锚定新能源汽车轻量化的三大核心场景,用铝材解决方案破解不同维度的减重需求。

电池Pack场景聚焦“安全减重”。作为整车最重的核心部件,电池Pack的轻量化直接决定整车能耗。亨威铝业提供的电芯壳采用3系铝合金、电池组端板/侧板采用6系铝合金,通过“结构优化+材料升级”实现双重减重:端板厚度从传统的3mm减至2mm,重量降低33%,但抗弯曲强度提升25%;为亿纬锂能、小鹏G7配套的电池箱体,采用一体化挤压成型工艺,较分体拼接设计减重12%,同时通过密封性优化降低电池热失控风险。

车身结构场景追求“强度与减重平衡”。前后防撞梁、门槛梁等安全件是轻量化的重点难点,亨威铝业采用7系铝合金时效处理技术,让这些部件较传统钢材减重30%以上,却能满足-40℃低温冲击测试中的结构完整性要求。为比亚迪唐供应的前舱稳定杆、为方程豹配套的防撞梁,均通过这种“材料+工艺”创新,在保障碰撞安全的同时降低车身重量。

内饰功能场景实现“细节减重”。座椅导轨、天窗导轨等部件虽单个体积小,但累计减重效果显著。亨威铝业通过精密挤压成型技术,将座椅导轨壁厚控制在1.2mm(传统设计1.5mm),单套导轨减重20%,同时通过表面阳极氧化处理提升耐磨性,适配新能源汽车长生命周期的使用需求。

这些产品的开发严格遵循APQP流程,从“设计目标设定”到“DFMEA失效分析”,再到“样件验证”,每个环节都以“轻量化指标”为核心,确保最终产品能精准满足主机厂的续航与能耗目标。

四、核心筹码:三重壁垒

在新能源汽车供应链中,“轻量化技术实力”已成为主机厂选择供应商的核心标准,亨威铝业凭借“认证+区位+技术”三重优势站稳脚跟。

权威认证体系是轻量化能力的“通行证”。通过IATF16949:2016(汽车行业核心质量认证)、ISO14001等多项认证,亨威铝业的轻量化产品满足主机厂对“全流程追溯+质量稳定”的要求,更获评“湖北省专精特新‘小巨人’企业”,成为东风、比亚迪等主机厂的核心供应商。

近地化布局加速轻量化方案落地。地处武汉城市圈核心区,紧邻8家主机厂聚集的汽车产业走廊,平均物流半径仅200公里,较沿海供应商缩短500公里以上。这种区位优势可快速响应主机厂“轻量化指标动态调整”的需求。

五、系统级解决方案

随着新能源汽车“800V高压平台+CTP/CTC技术”普及,轻量化正从“单一部件优化”进入“系统级集成”新阶段。亨威铝业已明确两大方向:一是加大7系铝合金成分研发,目标将电池箱体重量再降10%,同步探索“铝-镁合金复合材”等新型轻量化材料;二是深化铝合金再生利用技术(当前回收率85%),在减重的同时降低碳排放,适配主机厂ESG供应链要求。

规划的10万吨产能落地后,公司将进一步拓展车身框架集成件、热管理系统铝材等场景,从“铝材供应商”升级为“新能源汽车轻量化系统解决方案提供商”,深度参与这场决定行业竞争力的轻量化竞速战。

轻量化技术发展五大趋势

1.材料多元化与性能突破

铝合金仍为主流材料,但轻量化材料体系向“多材料协同”演进。高强度钢(抗拉强度超1500MPa)在车身骨架中持续应用,镁合金(密度仅1.74g/cm³)在仪表盘支架等部件渗透率提升至12%,碳纤维复合材料在高端车型的顶盖、尾翼等部件实现规模化应用——宝马i3碳纤维车架通过拓扑优化减重66%,抗扭刚度提升30%。与此同时,铝-镁合金复合材、生物基复合材料(如植物纤维增强塑料)等新型材料进入试验阶段,预计2030年复合材占比将达车重的5%。

2.结构集成化与制造工艺革新

一体化压铸技术成为行业标配,特斯拉ModelY后地板零件数量从70个减至1-2个,减重30%且成本降低40%。电池车身一体化(CTC/CTB)技术进一步打破结构边界,比亚迪海豹采用CTB技术后,车身扭转刚度提升50%,续航增加10%。智能化制造工艺同步升级,如激光辅助智能滚压成形技术可将超高强钢强度提升20%,加工精度达±0.1mm,AI算法优化拓扑设计,使轻量化方案迭代周期缩短50%。

3.再生材料与循环经济

再生铝凭借仅为原铝5%的能耗,成为“双碳”战略关键抓手。2025年全球再生铝产能将突破3000万吨,汽车用再生铝占比超60%。亨威铝业的再生铝回收率已达85%,规划2027年将再生铝使用比例提升至90%,通过闭环供应链降低碳排放25%。欧盟《包装和包装废弃物法规》(PPWR)明确要求,2030年塑料包装再生材料占比至少30%,2040年提升至50%-65%;报废车辆法规(ELVR)提案则规定,2035年新车再生材料占比不低于25%,其中25%需来自报废车辆回收。

4.智能化与轻量化深度融合

AI驱动的多学科优化(MDO)技术成为设计核心,如CATIA平台通过拓扑优化与参数化设计,实现车身结构减重15%-25%的同时满足C-NCAP五星安全标准。智能网联汽车的传感器集成与自动驾驶功能,推动轻量化设计向“功能-结构-材料”一体化演进——激光雷达支架与车顶结构集成设计,可减少零部件数量并降低风阻系数0.01。

5.商用车轻量化加速渗透

商用车轻量化从“单一部件优化”转向“整车系统重构”。半挂车通过铝合金车架、碳纤维货箱等技术,自重降至4.86吨(较传统钢制挂车减重30%),单趟运输收益提升5%。氢燃料重卡采用高强度铝合金储氢罐,储氢密度提升至5.5wt%,续航突破800公里。2025年新能源商用车轻量化市场规模预计达1200亿元,年复合增长率超20%。

技术趋势与企业战略的共振

亨威铝业的全产业链布局与上述趋势高度契合:在材料端,其7系铝合金研发对标特斯拉一体化压铸需求,再生铝产能扩张响应欧盟碳关税政策;在工艺端,4500T挤压机与搅拌摩擦焊技术支撑CTC电池箱体一体化成型;在场景端,电池包、车身结构件的轻量化方案已深度融入比亚迪、小鹏等主机厂的CTB/CTC技术路线。这种“技术卡位+场景深耕”的策略,使其在新能源汽车轻量化竞速战中占据先机。

结语

对新能源汽车而言,轻量化不是终点而是持续迭代的起点。亨威铝业的全产业链布局与场景深耕,不仅展现了铝材企业在这场革命中的核心价值,更印证了一个逻辑:谁能更好地破解“减重、安全、能耗、成本”的平衡难题,谁就能在新能源汽车供应链中占据不可替代的位置。这场轻量化竞速战,才刚刚进入高潮。

张小姐

13371829558

周一至周五 (09:00~18:00)

加微信

加微信

扫码添加微信

扫码添加微信

扫码添加公众号

扫码添加公众号